Complétement Cintrées !

On arrive à la partie qui me stresse le plus et que je ne comprends pas encore au moment ou je me lance dedans.....

Le CINTRAGE des ECLISSES !!!

Avant tout, j'ai mis les éclisses à épaisseur (2,5mm) au rabot et au racloir, découpé à la longueur plus une marge, et à la bonne largeur (plus une marge), la largeur n'est pas la même côté manche ou côté bas, la guitare est plus large à sa base et s'affine vers le manche. Encore une fois scie à ruban, rabot etc...

J'ai trouvé un fer à cintrer sur le net et je vais suivre les conseils vus sur les forums et les videos. Le fer à cintrer c'est une résistance entourée d'un tube en métal en forme de goutte. On le laisse chauffer jusqu'à ce que lorsqu'on pulvérise de l'eau dessus celle-ci s'évapore immédiatement en faisant PSCHII !

Le préchauffage peut bien durer une bonne demi-heure !!!

On humidifie les éclisses pendant que ça chauffe, puisque le cintrage est la conjonction de la chaleur et de l'humidité qui assouplissent les fibres du bois.

J'ai noté sur mes éclisses, le côté qui ira vers la table et celui qui sera côté dos, et le centre de la courbe de la "hanche", pour ne pas me retrouver avec 2 éclisses identiques, 2 côtés droits par exemple.

Je chauffe le bois et je commence à tordre très doucement le bois pour qu'il prenne la forme de la courbe de mon gabarit... j'y vais très doucement, trop surement, alors que le bois semble répondre à mes sollicitations, mais je reste prudent et avance doucement. J'humidifie souvent le bois pour qu'il se détende bien dans son hammam.

C'est assez long, il faut reprende sans cesse les courbes au fur et à mesure que l'on avance, en cintrant une partie de l'éclisse, l'autre ne s'ajuste plus si bien qu'avant au gabarit, bref, j'ai passé 2heures pour cintrer la première éclisse et 1H20 pour l'autre... les prochaines seront plus rapides je pense.

Pour les laisser prendre leur forme défnitive, je les bloque dans le moule de la forme Dreadnought de chez LMI et je les laisse sécher deux jours.

Puis je le coupe à la bonne longueur grâce aux repères du moule et y colle les blocs haut et bas, préalablement taillés et mis à la bonne longeur. Les éclisses dépassent des blocs du coté du dos et sont quasi à fleur coté table, je les rabotterai pour arriver à fleur des blocs dans un deuxième temps.

Lorsque les éclisses sont à fleur de bloc, on passe à la phase "radius", on utilise les plateaux à radiuser pour mettre le côté dos et table à la même courbure que le dos et la table, on passe les éclisses et les blocs sur le papier de verre , jusqu'à ce que les éclisses de fond et de table épousent parfaitement les plateaux à raduiser.

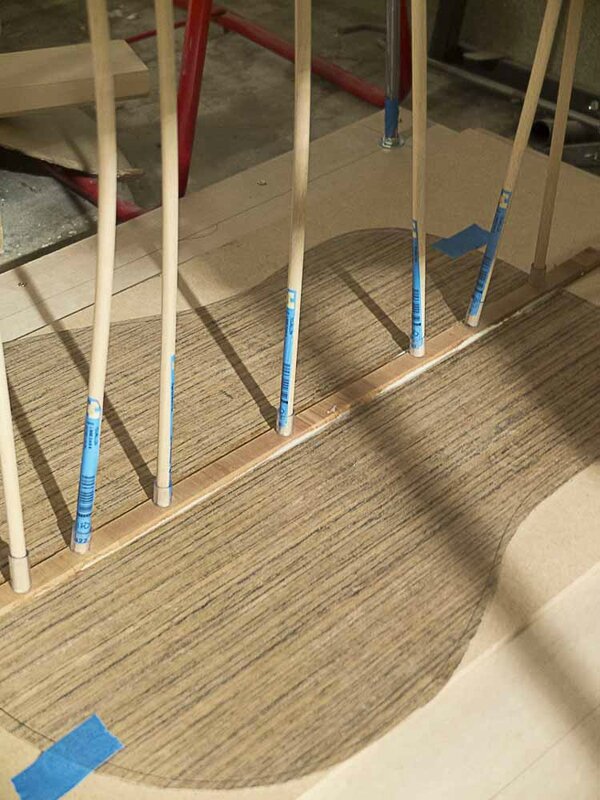

On peut alors cintrer les contre-éclisses (ou kerfing), il s'agit de barres de bois qui ont des encoches afin de prendre la forme des éclisses, elles servent à joindre les éclisses avec le dos et la table (une entretoise souple en bois, en gros). On les colle à l'intérieur des éclisses à l'aide d'un bonne tripotée de pinces à linge entourées d'élastiques pour les rendre plus fermes.

On fait le dos et le côté de la table, c'est pas compliqué... c'est un peu long, et on recommence le "radiusage" au cas ou les contre-éclisses dépassent trop des éclisses.

Prochaine étape..... on ferme sa boite !